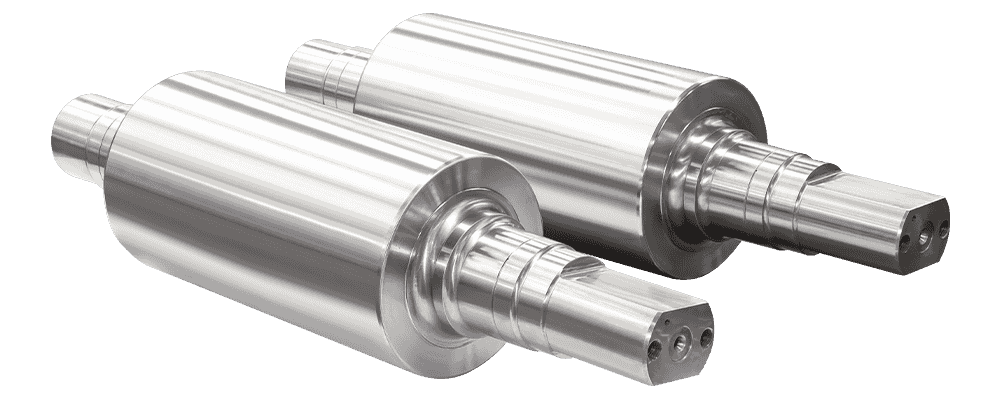

I dagens produksjonslandskap er produksjonen av støpejernsruller eksemplifiserer en harmonisk blanding av tradisjonelt håndverk og banebrytende teknologi. Disse valsene, som er integrert i ulike industrielle prosesser som metallforming og valseverk, skylder sin effektivitet til den omhyggelige balansen mellom eldgamle teknikker og moderne innovasjoner.

Støpejernsruller gir klare fordeler i industrielle applikasjoner på grunn av deres eksepsjonelle hardhet, slitestyrke og varmeledningsevne. Disse egenskapene gjør dem ideelle for å tåle høye trykk, temperaturer og gjentatte påkjenninger som oppstår under valseoperasjoner. Dessuten sikrer deres evne til å opprettholde dimensjonsstabilitet under tung belastning konsistent produktkvalitet og driftseffektivitet.

Tradisjonelt håndverk spiller en sentral rolle i de innledende stadiene av støpejernsvalseproduksjon. Dyktige mønstermakere lager omhyggelig tremønstrene som fungerer som former for støping. Disse mønstrene er laget med presisjon for å gjenskape de intrikate konturene og spesifikasjonene som kreves for hver rulldesign. Støperiprosessen, en hjørnestein i tradisjonell produksjon, involverer dyktige støperiarbeidere som styrer den intrikate koreografien med å smelte jern og helle det i former. Denne prosessen krever ekspertise i å kontrollere temperaturer, styre strømmen av smeltet metall og sikre jevn støping for å unngå defekter.

Tradisjonelt håndverk spiller en sentral rolle i de innledende stadiene av støpejernsvalseproduksjon. Dyktige mønstermakere lager omhyggelig tremønstrene som fungerer som former for støping. Disse mønstrene er laget med presisjon for å gjenskape de intrikate konturene og spesifikasjonene som kreves for hver rulldesign. Støperiprosessen, en hjørnestein i tradisjonell produksjon, involverer dyktige støperiarbeidere som styrer den intrikate koreografien med å smelte jern og helle det i former. Denne prosessen krever ekspertise i å kontrollere temperaturer, styre strømmen av smeltet metall og sikre jevn støping for å unngå defekter.

Når rullene er støpt, gjennomgår de grundige bearbeidings- og etterbehandlingsprosesser. Tradisjonelle maskinister bruker sin ekspertise for å sikre at hver rull oppfyller nøyaktige dimensjonstoleranser og krav til overflatefinish. Dette stadiet krever nøye oppmerksomhet på detaljer, siden selv mindre avvik kan påvirke rullens ytelse og levetid i industrielle omgivelser.

I takt med tradisjonelt håndverk revolusjonerer moderne teknologi ulike aspekter ved produksjon av støpejernsruller. Avansert CAD-programvare gjør det mulig for ingeniører å designe ruller med uovertruffen presisjon, og optimalisere geometriene deres for styrke, varmespredning og driftsmessig holdbarhet. Simuleringsverktøy foredler disse designene ytterligere, forutsier ytelse under forskjellige driftsforhold og veileder forbedringer i materialvalg og støpeteknikker.

Materialvitenskap spiller en avgjørende rolle for å forbedre egenskapene til støpejernsvalser. Ingeniører utnytter kunnskapen sin til å utvikle spesialiserte legeringer og varmebehandlinger som forbedrer slitestyrken, reduserer termisk forvrengning og forbedrer den generelle ytelsen. Denne integreringen av metallurgiske fremskritt sikrer at moderne støpejernsvalser ikke bare oppfyller, men overgår de strenge kravene til moderne industrielle applikasjoner.

Kvalitetskontroll er et annet område hvor moderne teknologi utmerker seg i produksjon av støpejernsvalser. Avanserte testmetoder som ikke-destruktiv testing (NDT), ultralydtesting og røntgeninspeksjon sikrer integriteten til hver rull, oppdager interne defekter og verifiserer dimensjonsnøyaktighet. Disse teknologiene opprettholder ikke bare strenge kvalitetsstandarder, men bidrar også til påliteligheten og levetiden til støpejernsvalser i bruk.

Dessuten har fremkomsten av automatisering strømlinjeformet flere produksjonsprosesser, fra automatiserte støpesystemer i støperier til CNC maskineringssentre for presis forming og etterbehandling. Automatisering forbedrer konsistens, effektivitet og repeterbarhet i produksjonen, og styrker ytterligere påliteligheten og ytelsen til støpejernsvalser.

Produksjonen av støpejernsruller i dag eksemplifiserer et symbiotisk forhold mellom tradisjonelt håndverk og moderne teknologi. Mens tradisjonelle ferdigheter innen mønsterfremstilling, støperiarbeid og maskinering opprettholder de grunnleggende prinsippene for kvalitet og presisjon, driver moderne fremskritt innen design, materialvitenskap, automasjon og kvalitetskontroll disse rullene til nye høyder av ytelse og pålitelighet. Denne harmoniske integrasjonen sikrer at støpejernsvalser fortsetter å spille en viktig rolle i å drive industrielle prosesser over hele verden, og leverer holdbarhet, effektivitet og jevn kvalitet i møte med krevende driftsforhold.