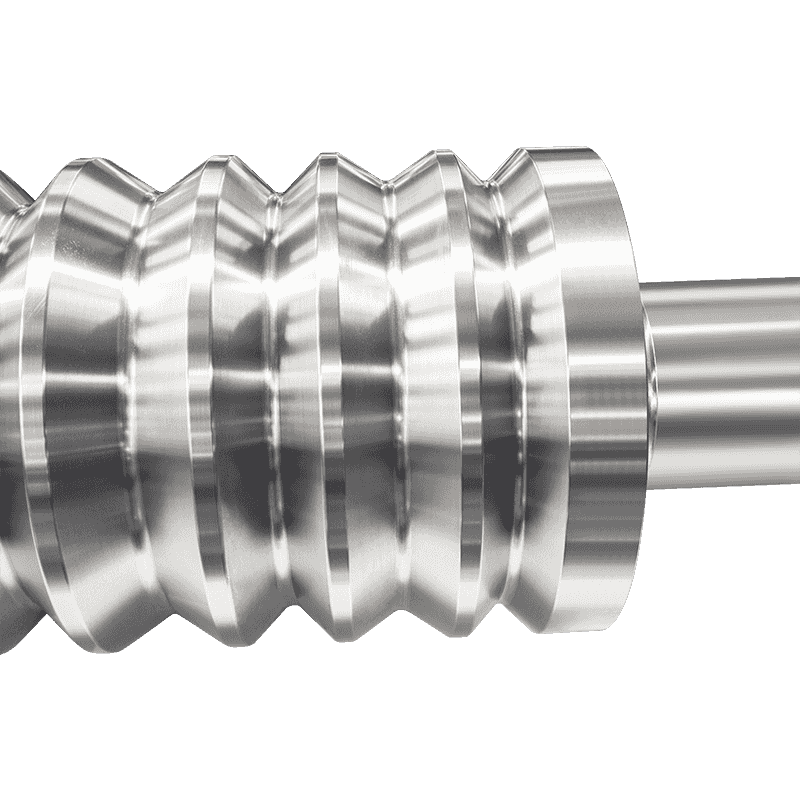

Høyhastighetsstålruller er mye brukt i moderne industrielle rullende applikasjoner på grunn av deres høye hardhet, slitasje og evne til å motstå forhøyede temperaturer. Til tross for disse iboende egenskapene, brukes ofte overflatebehandlingsteknologier på HSS -ruller for å forbedre ytelsen ytterligere, forlenge levetiden og opprettholde presisjon under utfordrende driftsforhold.

HSS -ruller fungerer under intense mekaniske og termiske spenninger under rulleprosesser. De primære utfordringene inkluderer slitasje, oksidasjon, termisk tretthet og overflatedeformasjon. Mens HSS i seg selv gir betydelig motstand mot disse faktorene, opplever overflatelaget ofte akselerert forverring, noe som påvirker dimensjonal nøyaktighet og overflatekvaliteten til rullede produkter.

Overflatebehandlingsteknologier er designet for å:

Valget av overflatebehandling avhenger av rullende materiale, prosessforhold og spesifikke driftskrav.

Sliping og polering er ofte det første trinnet i å tilberede overflaten på HSS -ruller. Disse prosessene er først og fremst mekaniske og fokuserer på å forbedre overflatens glatthet og geometrisk nøyaktighet.

Regelmessig vedlikehold ved bruk av sliping og polering forlenger levetiden og sikrer jevn produktkvalitet.

Nitriding er en termokjemisk behandling der nitrogenatomer diffunderer inn i ståloverflaten, og danner harde nitrider. Prosessen utføres ved moderate temperaturer, typisk mellom 500 og 550 grader Celsius, og unngår forvrengning av rullen.

Fordelene med nitriding inkluderer:

Nitriderte HSS -ruller er spesielt egnet for høyhastighetsrulling av rustfritt stål og andre tøffe materialer der overflateslitasje er betydelig.

Forganning introduserer karbon i overflatelaget av stålet, og skaper et herdet ytre skall med en tøffere kjerne. Karbonitriding er lik, men tilfører både karbon og nitrogen, noe som forbedrer overflatens hardhet mens du opprettholder duktilitet.

Fordeler med forgasselse og karbonitriding:

Disse behandlingene krever nøye temperatur- og tidskontroll for å forhindre forvrengning og sprekker.

Krombelegging innebærer elektrokjemisk avsetning av et lag krom på HSS -rulleoverflaten. Dette skaper et hardt, slitasjebestandig lag med utmerket korrosjonsmotstand.

Fordelene med kromplating:

Kromplating brukes ofte på ruller som brukes i papir-, stål- og aluminiumsindustrien. Imidlertid krever det presis kontroll for å unngå skrelling eller ujevn beleggtykkelse.

Fysisk dampavsetning (PVD) belegg, så som titannitrid (TIN), titankarbonitrid (TICN) og kromnitrid (CRN), blir i økende grad brukt til HSS -ruller som krever ekstrem slitestyrke.

Sentrale fordeler med PVD -belegg:

PVD -belegg er egnet for presisjonsrulling og høyhastighetsapplikasjoner der både overflatehardhet og dimensjonal nøyaktighet er kritiske.

Skudd peening er en mekanisk overflatebehandling der rulleoverflaten er bombardert med små sfæriske medier. Dette introduserer komprimerende restspenning på overflaten, forbedrer utmattelsesmotstanden og reduserer sprekkutbredelse.

Fordeler med skudd peening:

Skudd peening er ofte kombinert med andre behandlinger, for eksempel nitriding eller PVD -belegg, for å maksimere rulleytelsen.

Laseroverflateherding bruker en laserstråle med høy energi for å selektivt varme opp overflaten på rullen, etterfulgt av rask selvspark. Dette gir et herdet lag med minimal termisk forvrengning.

Fordeler inkluderer:

Laseroverflateherding er spesielt nyttig for ruller som krever spesifikke hardhetsprofiler langs deres lengde eller omkrets.

Nikkelelektroplatering gir korrosjonsbeskyttelse og moderat slitemotstand. Noen ganger er det kombinert med krombelegg for forbedret ytelse.

Fordeler med nikkelplatering:

Denne behandlingen brukes ofte til ruller som opererer i kjemisk aggressive miljøer der slitasje er moderat.

Å velge passende overflatebehandling for HSS -ruller avhenger av flere faktorer:

Selv med avanserte overflatebehandlinger, krever HSS -ruller nøye overvåking og vedlikehold:

Riktig vedlikehold sikrer at fordelene ved overflatebehandling er fullstendig realisert gjennom hele rullens levetid.

Overflatebehandlingsteknologier er avgjørende for å forbedre ytelsen og holdbarheten til høyhastighetsstålruller. Vanlige teknikker som sliping, nitriding, karburisering, kromplatting, PVD -belegg, skudd peening, laserherding og elektroplatering gir betydelige forbedringer i slitestyrke, hardhet, korrosjonsmotstand og utmattelsens levetid. Å velge passende behandling krever nøye vurdering av rullende materialer, driftsforhold og ønsket levetid. Når det er kombinert med regelmessig vedlikehold og overvåking, sikrer overflatebehandling at HSS -ruller opprettholder høy ytelse, pålitelighet og presisjon, og støtter effektiv og jevn industriell produksjon.